上海市市場監督管理局關于印發《上海市小微型食品生產企業危害分析與關鍵控制點(HACCP)體系實施指南》的通知

滬市監食生〔2020〕11號

各區市場監督管理局:

??為貫徹落實《中共中央 國務院關于深化改革加強食品安全工作的意見》《中華人民共和國食品安全法》《中華人民共和國食品安全法實施條例》《上海市食品安全條例》等法律法規及文件要求,進一步推進本市小微型食品生產企業建立并實施危害分析與關鍵控制點(HACCP)體系,著力推動“上海制造”高質量發展,提升本市食品生產企業整體質量安全控制水平,保障“十三五”期末本市食品生產企業全面實施HACCP體系,上海市市場監管管理局制定了《上海市小微型食品生產企業危害分析與關鍵控制點(HACCP)體系實施指南》(簡稱《實施指南》),現印發給你們,請各單位加強宣傳,對轄區內未建立和實施HACCP體系的小微型食品生產企業,引導和督促其參照本《實施指南》或GB/T27341《危害分析與關鍵控制點(HACCP)體系食品生產企業通用要求》,及時建立并實施HACCP體系。

??附件:上海市小微型食品生產企業危害分析與關鍵控制點(HACCP)體系實施指南

??上海市市場監管管理局

??2020年1月8日

??附件

上海市小微型食品生產企業危害分析與關鍵控制點(HACCP)體系實施指南

??為進一步推進本市小微型食品生產企業建立并實施危害分析與關鍵控制點(HACCP)體系,著力推動“上海制造”高質量發展,提升本市食品生產企業整體質量安全控制水平,根據《中共中央 國務院關于深化改革加強食品安全工作的意見》《中華人民共和國食品安全法》《中華人民共和國食品安全法實施條例》《上海市食品安全條例》《上海市食品藥品安全“十三五”規劃》等要求,結合本市實際,制定上海市小微型食品生產企業危害分析與關鍵控制點(HACCP)體系實施指南(以下簡稱《實施指南》)。

??一、適用范圍

??本指南適用于本市年營業收入小于2000萬元的小微型食品生產企業。

??二、建立并實施HACCP體系

??(一)基本要求

??企業生產條件應當符合GB14881《食品生產通用衛生規范》和相關專項衛生規范要求(《目前有效的國家及本市強制性食品生產衛生規范目錄》見附件1)。

??(二)體系建立

??1.制定危害分析工作單

??企業應對其生產的每一個產品,制定危害分析工作單(格式見附件2,《裱花蛋糕危害分析工作單示例》見附件3),包括以下內容:

??(1)產品描述

??包括原料的名稱、配料、產地、貯存方式,包裝材料的名稱、包裝方式,產品的名稱、生產工藝步驟、保質期、貯存方式、運輸銷售方式、預期用途、預期消費者等內容;

??(2)危害分析及關鍵控制點確定

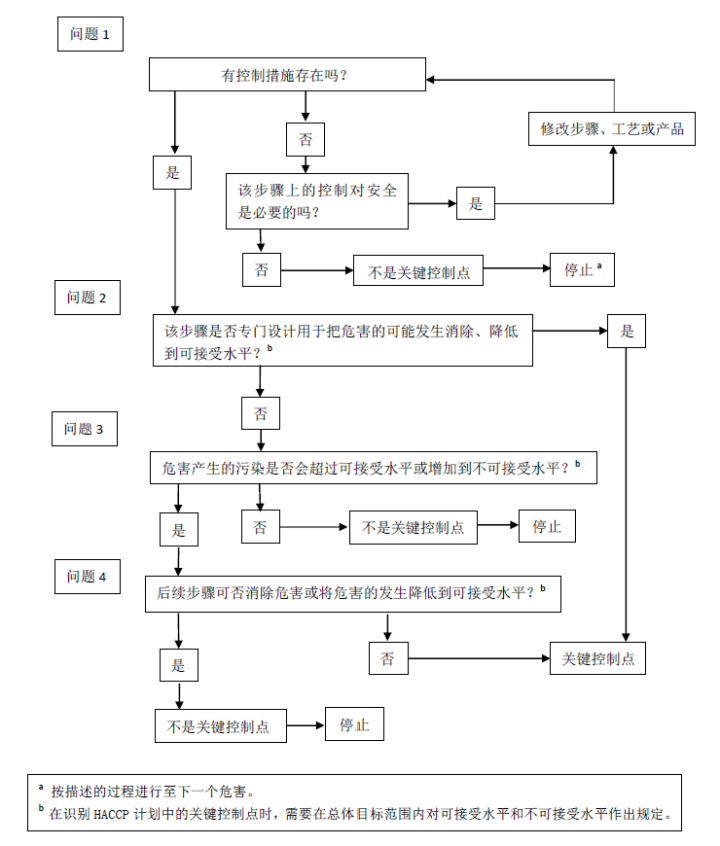

??對照產品生產工藝步驟,對每一步驟進行危害分析,確定是否存在潛在危害,如存在潛在危害的,對其發生的可能性及嚴重性進行評估,對潛在危害中的顯著危害通過判斷樹法確定關鍵控制點或修改生產工藝確保顯著危害得到有效控制,確定關鍵控制點的判斷樹法(格式見附件4)。

??2.制定HACCP計劃

??企業應針對危害分析中的關鍵控制點,制定HACCP計劃,包括以下內容:

??(1)制定關鍵限值

??企業應對每個關鍵控制點制定關鍵限值,關鍵限值應直觀、易于監控,確保產品的顯著危害得到有效控制。關鍵限值可以是一個具體的數值,如溫度、濕度、時間、速率、水分活度、水分含量、pH值、鹽分含量等,也可以是感官感知的結果。企業也可以制定操作限值,操作限值是比關鍵限值更嚴格的標準,能在關鍵限值出現偏離之前發現潛在的問題,減少偏離關鍵限值的風險。

??(2)建立監控措施

??企業應對每個關鍵控制點建立監控措施,保證關鍵控制點處于受控狀態,監控措施包括監控對象、監控方法、監控頻率和監控者。監控對象為每個關鍵控制點設計的關鍵限值;監控方法為測量定量的關鍵限值或觀察定性的關鍵限值;監控頻率一般應為連續監控,若采用非連續監控時,其頻次應能保證關鍵控制點受控的需要;監控者可以是人員或連續監控的設備。

??(3)建立糾偏措施

??企業應針對每個關鍵控制點的每個關鍵限值的偏離預先建立糾偏措施,當監控顯示不符合關鍵限值時,及時采取糾偏措施。

??HACCP計劃實施前,企業應對危害分析工作單和HACCP計劃各項內容進行驗證確認,保障若有效實施HACCP,將足以控制所有顯著危害。

??(三)體系實施

??企業應制定HACCP計劃實施后的驗證措施,并保障有效運行,驗證內容與監控措施類似,可包括驗證對象、方法、頻次、人員;驗證對象主要為關鍵控制點監控措施的有效性和記錄準確性;驗證方法包括現場觀察或記錄復查,也可采用抽樣檢驗或第三方審核,當工藝配方、生產工藝發生改變,關鍵控制點無效、糾偏措施頻繁實施,或者有重要投訴時,企業應當啟動對HACCP有效性的重新驗證。

??HACCP計劃實施后,企業應做好HACCP計劃中監控措施、糾偏措施以及實施后驗證措施的記錄,該記錄可與HACCP計劃合并為HACCP計劃記錄表(格式見附件5,《裱花蛋糕生產HACCP計劃記錄表(示例)》見附件6),包括以下內容:

??(1)監控記錄

??監控者應如實記錄監控措施中的測量或觀察結果,并附監控記錄時間,如監控者為人員的,監控人員應當簽名。

??(2)糾偏記錄

??糾偏人員應如實記錄偏差的產品信息(產品名稱、生產時間和數量)、關鍵限值的偏差情況、產品的處置方式,以及糾偏人員簽名和日期。

??(3)驗證記錄

??驗證人員應根據驗證措施如實記錄驗證措施的實施和結果,以及驗證人員簽名和日期。

??三、HACCP體系實施確認

??食品生產企業按本指南要求,在本企業建立并實施HACCP體系后,可結合自身狀況和需求,選擇以下的確定方式:

??1.企業自我申明

??食品生產企業自我聲明建立并實施HACCP體系,監管部門可進行隨機檢查或組織第三方認證機構對其進行有效性評價。

??2.第三方機構認證

??食品生產企業向第三方認證機構申請HACCP體系認證,獲取體系認證證書,第三方認證機構應當依法實施跟蹤檢查。

??本條中的第三方認證機構指經國務院認證認可監督管理部門批準,且所批準的范圍內包括HACCP體系的認證機構。

??四、體系保障

??1.人員要求

??企業應建立HACCP小組,明確小組工作職責,以及小組負責人和相關成員責任分工,企業應同時明確企業內各部門在HACCP體系中所承擔的職責,從各方面保障HACCP體系的建立和有效實施。

??2.技術支持

??企業組建HACCP小組時,可根據企業自身實際情況及需要,可邀請第三方認證機構的專家參與,或者以類似“家庭醫生”模式,建立點對點第三方認證機構咨詢或評價機制,確保及時獲得有效的HACCP體系應用技術支持。

??3.材料歸檔

??企業應當明確HACCP體系相關材料的歸檔要求,按照要求及時做好材料歸檔。

??4.日常培訓

??企業需定期組織并開展食品安全培訓,確保企業食品安全管理體系持續保持。

??附件:

??1.目前有效的國家及本市強制性食品生產衛生規范目錄

??2.危害分析工作單

??3.裱花蛋糕危害分析工作單(示例)

??4.確定關鍵控制點判斷樹法

??5.HACCP計劃記錄表

??6.裱花蛋糕生產HACCP計劃記錄表(示例)

??附件1

目前有效的國家及本市強制性食品生產衛生規范目錄

序號 |

標準名稱 |

實施日期 |

1 |

GB 14881—2013 食品企業通用衛生規范 |

2014年6月1日 |

2 |

GB 8950—2016 罐頭食品生產衛生規范 |

2017年12月23日 |

3 |

GB 8951—2016 蒸餾酒及其配制酒生產衛生規范 |

2017年12月23日 |

4 |

GB 8952—2016 啤酒生產衛生規范 |

2017年12月23日 |

5 |

GB 8953—2018 醬油生產衛生規范 |

2019年12月21日 |

6 |

GB 8954—2016 食醋生產衛生規范 |

2018年12月23日 |

7 |

GB 8955—2016 食用植物油及其制品生產衛生規范 |

2017年12月23日 |

8 |

GB 8956—2016 蜜餞生產衛生規范 |

2017年12月23日 |

9 |

GB 8957—2016 糕點、面包衛生規范 |

2017年12月23日 |

10 |

GB 12693—2010 乳制品良好生產規范 |

2010年12月1日 |

11 |

GB 12695—2016 飲料生產衛生規范 |

2017年12月23日 |

12 |

GB 12696—2016 發酵酒及其配制酒生產衛生規范 |

2017年12月23日 |

13 |

GB 13122—2016 谷物加工衛生規范 |

2017年12月23日 |

14 |

GB 17403—2016 糖果巧克力生產衛生規范 |

2017年12月23日 |

15 |

GB 17404—2016 膨化食品生產衛生規范 |

2017年12月23日 |

16 |

GB 19303—2003 熟肉制品企業生產衛生規范 |

2004年5月1日 |

17 |

GB 19304—2018 包裝飲用水生產衛生規范 |

2019年6月21日 |

18 |

GB 20941—2017 水產制品生產衛生規范 |

2017年12月23日 |

19 |

GB 21710—2016 蛋與蛋制品生產衛生規范 |

2017年12月23日 |

20 |

GB 31641—2016 航空食品衛生規范 |

2017年12月23日 |

21 |

GB 31646—2018 速凍食品生產和經營衛生規范 |

2019年6月21日 |

22 |

GB 31647—2018 食品添加劑生產通用衛生規范 |

2019年6月21日 |

23 |

DB31/ 2017—2013 發酵肉制品生產衛生規范 |

2014年1月1日 |

24 |

DB31/ 2003—2012 復合調味料生產衛生規范 |

2013年2月1日 |

25 |

DB31/ 2026—2014 預包裝冷藏膳食生產經營衛生規范 |

2014年4月1日 |

??附件2

危害分析工作單

產品描述:

|

|||||

生產工藝步驟 |

列出與產品種類和生產有關的所有潛在生物的、化學的和物理的食品安全危害 |

本步驟潛在的食品安全危害(引入、增加或消除的)是否顯著 |

前一欄的 判斷依據 |

防止、消除或降低 這一顯著性危害的 控制措施 |

本步驟是否為關鍵控制點 |

??附件3

裱花蛋糕危害分析工作單(示例)

產品描述 原料名稱:小麥粉(配料:×××)產地:×××、鮮雞蛋(配料:×××)產地:×××、乳酪(配料:×××)產地:×××、黃油(配料:×××)產地:×××、白砂糖(配料:×××)產地:×××、植脂奶油(配料:×××)產地:×××、牛奶(配料:×××)產地:×××、酸奶(配料:×××)產地:×××;巧克力(配料:×××)產地:×××、泡打粉(配料:×××)產地:×××、等(列明全部原料); 原料貯存方式:鮮雞蛋、酸奶冷藏貯存,其他常溫貯存 包裝材料名稱及包裝方式:紙盒包裝 產品名稱:裱花蛋糕 產品生產工藝步驟:見裱花蛋糕生產工藝流程圖 產品保質期:3天 產品貯存、運輸、銷售方式:0—4℃冷藏 產品預期用途和消費者:直接食用、普通消費者 |

||||||

生產工藝步驟 |

列出與產品種類和生產有關的所有潛在生物的、化學的和物理的食品安全危害 |

本步驟潛在的食品安全危害(引入、增加或消除的)是否顯著 |

前一欄的判斷依據 |

防止、消除或降低 這一顯著性危害的控制措施 |

本步驟是否為關鍵控制點 |

|

原料中食品接收 |

小麥粉 |

生物危害 致病菌污染、菌落總數超標 |

是 |

原料在生產過程、運輸過程中受到微生物污染 |

合格供應商處采購 后續烘烤可去除 |

否 |

化學危害 農藥殘留、重金屬、真菌毒素、增白劑 |

是 |

來自小麥種植過程中的農藥殘留,重金屬污染; 小麥存儲過程中可能受潮發霉,霉菌產生真菌毒素; 小麥粉加工過程中可能加入增白劑 |

合格供應商管理,供應商索證(批合格、型式報告) 原料驗收,不合格原料拒收 |

否 |

||

物理危害 雜質 |

否 |

貯存、運輸中受到污染 |

外來污染物的管理 合格供應商管理 |

否 |

||

殺菌雞蛋 |

生物危害 菌落總數、大腸菌群、沙門氏菌、金黃色葡萄球菌 |

是 |

加工、貯存、運輸中受到污染 |

感官、車輛檢查,供應商索證(批合格、型式報告) |

否 |

|

化學危害 砷、鉛、鎘、汞污染 |

否 |

加工、貯存、運輸中受到污染 |

感官、車輛檢查,供應商索證(批合格、型式報告) |

否 |

||

物理危害 雜質 |

否 |

加工、貯存、運輸中受到污染 |

外來污染物的管理 合格供應商管理 |

否 |

||

乳酪、 黃油 |

生物危害 菌落總數、大腸菌群、霉菌、沙門氏菌、金黃色葡萄球菌 |

是 |

加工、貯存、運輸中受到污染 |

感官、車輛檢查,供應商索證(批合格、型式報告) |

否 |

|

化學危害 砷、鉛、鎘污染 |

否 |

加工、貯存、運輸中受到污染 |

感官、車輛檢查,供應商索證(批合格、型式報告) |

否 |

||

物理危害 雜質 |

否 |

加工、貯存、運輸中受到污染 |

外來污染物的管理 合格供應商管理 |

否 |

||

白砂糖 |

生物危害 螨 |

否 |

加工過程中受到污染 |

感官、車輛檢查,供應商索證(批合格、型式報告) |

否 |

|

化學危害 砷、鉛污染 |

否 |

加工、貯存、運輸中受到污染 |

感官、車輛檢查,供應商索證(批合格、型式報告 |

否 |

||

物理危害 雜質 |

否 |

加工、貯存、運輸中受到污染 |

外來污染物的管理 合格供應商管理 |

否 |

||

原料中食品接收 |

植脂奶油 |

生物危害 菌落總數、大腸菌群、霉菌、沙門氏菌、金黃色葡萄球菌 |

否 |

加工、貯存、運輸中受到污染 |

供應商索證(批合格、型式報告) |

否 |

化學危害 砷、鉛、鎘污染 |

否 |

加工、貯存、運輸中受到污染 |

感官、車輛檢查,,供應商索證 |

否 |

||

物理危害 雜質 |

否 |

加工、貯存、運輸中受到污染 |

外來污染物的管理 合格供應商管理 |

否 |

||

牛奶/酸奶/奶油 |

生物危害 菌落總數、大腸菌群、霉菌、沙門氏菌、金黃色葡萄球菌 |

否 |

加工、貯存、運輸中受到污染 |

供應商索證(批合格、型式報告) |

否 |

|

化學危害 砷、鉛、鎘、農殘污染 |

否 |

加工、貯存、運輸中受到污染 |

感官、車輛檢查,,供應商索證 |

否 |

||

物理危害 雜質 |

否 |

加工、貯存、運輸中受到污染 |

外來污染物的管理 合格供應商管理 |

否 |

||

巧克力 |

生物危害 菌落總數、大腸菌群、霉菌、沙門氏菌、金黃色葡萄球菌 |

否 |

加工、貯存、運輸中受到污染 |

供應商索證(批合格、型式報告) |

否 |

|

化學危害 砷、鉛、鎘、污染 |

否 |

加工、貯存、運輸中受到污染 |

感官、車輛檢查,,供應商索證 |

否 |

||

物理危害 雜質 |

否 |

加工、貯存、運輸中受到污染 |

外來污染物的管理 合格供應商管理 |

否 |

||

食用油 |

生物危害 沙門氏菌、金黃色葡萄球菌 |

否 |

加工、貯存、運輸中受到污染 |

供應商索證(批合格、型式報告) |

否 |

|

化學危害 砷、鉛、鎘污染 |

否 |

加工、貯存、運輸中受到污染 |

感官、車輛檢查,,供應商索證 |

否 |

||

物理危害 雜質 |

否 |

加工、貯存、運輸中受到污染 |

外來污染物的管理 合格供應商管理 |

否 |

||

果脯/堅果類 |

生物危害 菌落總數、大腸菌群、霉菌、沙門氏菌、金黃色葡萄球菌 |

否 |

加工、貯存、運輸中受到污染 |

供應商索證(批合格、型式報告) |

否 |

|

化學危害 砷、鉛、鎘、污染 |

否 |

加工、貯存、運輸中受到污染 |

感官、車輛檢查,,供應商索證 |

否 |

||

物理危害 雜質 |

否 |

加工、貯存、運輸中受到污染 |

外來污染物的管理 合格供應商管理 |

否 |

||

原料中食品添加劑接收 |

泡打粉/香精/誘惑紅/檸檬黃/復配膨松劑 |

生物危害 菌落總數、大腸菌群 |

否 |

加工、貯存、運輸中受到污染 |

感官、車輛檢查, |

否 |

化學危害 砷、鉛、鎘污染 |

否 |

加工、貯存、運輸中受到污染 |

感官、車輛檢查,供應商索證(批合格、型式報告) |

否 |

||

物理危害 雜質 |

否 |

加工、貯存、運輸中受到污染 |

外來污染物的管理 供應商管理 |

否 |

||

模具驗收 |

生物危害 — |

— |

/ |

/ |

否 |

|

化學危害 遷移物砷、鎘、鉛超標 |

是 |

模具中還有的重金屬遷移對人身體有危害 |

1.合格供應商管理,供應商索證 2.模具驗收,不合格拒收 |

否 |

||

物理危害 — |

— |

/ |

/ |

否 |

||

包材驗收 |

生物危害 菌落總數、大腸菌群 |

否 |

加工、貯存、運輸中受到污染 |

合格供應商管理 使用紫外線消毒 |

否 |

|

化學危害 溶劑(加工助劑)滲出 |

是 |

加工不當 |

合格供應商管理 使用食品級材質 |

否 |

||

物理危害 — |

— |

/ |

/ |

否 |

||

原料貯存 |

生物危害 菌落總數、大腸菌群、霉菌、沙門氏菌、金黃色葡萄球菌繁殖和污染 |

是 |

倉儲條件控制不當 領料發料時操作不當 蟲鼠控制不當 |

倉庫溫/濕度管理 專人開封后重新密封 定期進行蟲害管理和檢查 |

否 |

|

化學危害 化學品有毒有害物污染 |

否 |

化學品管理不當 |

化學品專人專庫標識管理 |

否 |

||

物理危害 雜質污染 |

否 |

領發料不當 |

專人開封后重新密封不使用生銹竹木工具 |

否 |

||

配料 |

生物危害 菌落總數、大腸菌群、霉菌、沙門氏菌、金黃色葡萄球菌繁殖和污染 |

否 |

不清潔的環境和人員造成的污染 |

按照《食品衛生標準操作程序》實施衛生管理 按照《員工衛生管理制度》管理 |

否 |

|

化學危害 添加劑超標 |

是 |

未按照GB2760《食品添加劑使用標準》限量要求使用 |

按照配方要求使用 |

關鍵控制點1 |

||

物理危害 金屬雜質污染 |

否 |

受到外來污染 |

外來污染物的管理 |

否 |

||

攪拌 |

生物危害 菌落總數、致病菌污染 |

否 |

設備、容器污染造成菌落總數超標 攪拌后員工取料過程造成污染 |

按照《食品衛生標準操作程序》控制設備衛生及人員衛生水平 后續烘烤過程去除 |

否 |

|

化學危害 設備潤滑油等 |

否 |

設備維護不當 潤滑油使用不當造成產品污染 |

控制設備維護水平 使用食品級潤滑油 |

否 |

||

物理危害 毛發等雜質 |

否 |

員工個人衛生不達標,造成摻雜 |

按照《食品衛生標準操作程序》控制員工個人衛生 |

否 |

||

成型 |

生物危害 菌落總數超標、致病菌污染、繁殖 |

否 |

模具、設備污染造成菌落總數超標 個人衛生不達標造成菌落總數超標、致病菌污染 |

按照《食品衛生標準操作程序》控制設備衛生及人員衛生水平 后續烘烤過程去除 |

否 |

|

化學危害 — |

— |

/ |

/ |

否 |

||

物理危害 金屬、毛發等雜質 |

否 |

設備維護不當 員工個人衛生不達標,造成摻雜 |

控制設備維護水平 按照《食品衛生標準操作程序》控制員工個人衛生 |

否 |

||

烘烤 |

生物危害 細菌性病原體 |

是 |

由于烘烤時間不足導致細菌性病原體不能有效被殺滅 |

嚴格控制烘烤時間和溫度 |

關鍵控制點2 |

|

化學危害 — |

— |

/ |

/ |

否 |

||

物理危害 金屬雜質污染 |

否 |

受到外來污染、爐灰掉入 |

外來污染物的管理 按照《食品衛生標準操作程序》實施衛生管理 |

否 |

||

冷卻 |

生物危害 細菌性病原體 |

是 |

由于冷卻時間不足,產品中心溫度過高即包裝導致存儲期間霉菌等生長 |

產品中心溫度降至室溫(25—30℃)進行包裝 |

否 |

|

化學危害 消毒、清洗液殘留 |

否 |

貨架消毒、清洗液清洗不徹底 |

按照《食品衛生標準操作程序》控制貨架衛生 |

否 |

||

物理危害 金屬雜質污染 |

否 |

受到外來污染 |

外來污染物的管理 玻璃以及易碎品管理程序進行管理 |

否 |

||

脫模 |

生物危害 菌落總數、致病菌污染 |

否 |

員工個人衛生不達標,造成產品污染 |

按照《食品衛生標準操作程序》控制員工個人衛生和操作 |

否 |

|

化學危害 |

— |

/ |

/ |

否 |

||

物理危害 毛發等雜質 |

否 |

員工個人衛生不達標,造成摻雜 |

按照《食品衛生標準操作程序》控制員工個人衛生 |

否 |

||

坯料切割 |

生物危害 菌落總數、致病菌污染 |

否 |

坯料加工使用的刀具、轉盤清洗、消毒不徹底 員工個人衛生不達標,造成產品污染 |

1.按照《食品衛生標準操作程序》控制刀具及案板衛生 2.控制加工區溫度、加工時間 3.按照《食品衛生標準操作程序》控制員工個人衛生和操作 |

否 |

|

化學危害 消毒、清洗液殘留 |

否 |

工器具消毒、清洗液液清洗不徹底 |

按照《食品衛生標準操作程序》控制工器具衛生 |

否 |

||

物理危害 金屬、毛發等雜質 |

否 |

員工個人衛生不達標,造成摻雜 刀片的管理不當 |

按照《食品衛生標準操作程序》控制員工個人衛生 按照《食品衛生標準操作程序》控制刀具管理 |

否 |

||

裝飾料配料/混合 |

生物危害 菌落總數超標、致病菌污染 |

否 |

器具、設備污染造成菌落總數超標 個人衛生不達標造成菌落總數超標、致病菌污染 |

按照《食品衛生標準操作程序》控制設備衛生及人員衛生水平 |

否 |

|

化學危害 食用色素超標 |

是 |

色素超標對人體造成傷害 |

嚴格按配方進行產品配料 培訓操作工操作意識和水平 專人稱量、專人復核 |

關鍵控制點1 |

||

物理危害 毛發等雜質 |

否 |

員工個人衛生不達標,造成摻雜 |

按照《食品衛生標準操作程序》控制員工個人衛生 |

否 |

||

裝飾(裱花) |

生物危害 菌落總數超標、致病菌污染 |

否 |

器具、設備污染、操作環境造成菌落總數超標 個人衛生不達標造成菌落總數超標、致病菌污染 |

按照《食品衛生標準操作程序》控制設備衛生及人員衛生水平 |

否 |

|

化學危害 — |

— |

/ |

/ |

否 |

||

物理危害 毛發等雜質 |

否 |

員工個人衛生不達標,造成摻雜 |

按照《食品衛生標準操作程序》控制員工個人衛生 |

否 |

||

內包裝 |

生物危害 致病菌污染 |

否 |

包裝袋不潔或操作不當污染 |

內包裝使用前消毒殺菌 嚴格按照工藝要求操作 |

否 |

|

化學危害 — |

— |

/ |

/ |

否 |

||

物理危害 毛發等雜質 |

否 |

員工個人衛生不達標,造成摻雜 |

按照《食品衛生標準操作程序》控制員工個人衛生 |

否 |

||

金屬探測 |

生物危害 — |

— |

/ |

/ |

否 |

|

化學危害 — |

— |

/ |

/ |

否 |

||

物理危害 金屬雜質殘留 |

是 |

原料和加工過程中引入的金屬碎屑對人體造成傷害 |

制定金屬探測器操作規程并嚴格執行 所有產品通過金屬探測器 |

關鍵控制點3 |

||

裝箱轉箱 |

生物性危害 — |

— |

/ |

/ |

否 |

|

化學性危害 — |

— |

/ |

/ |

否 |

||

物理性危害 — |

— |

/ |

/ |

否 |

||

成品貯存、運輸 |

生物危害 致病菌污染 |

否 |

貯存運輸溫度未達到要求、運輸過程中包裝破損 |

按照《食品衛生標準操作程序》控制運輸過程中外來污染物 |

否 |

|

化學危害 化學品污染 |

否 |

與化學品一起運輸可能導致污染 |

檢查運輸車輛,遵循HACCP要求 |

否 |

||

物理危害 雜質混入 |

否 |

運輸過程中發生包裝破損等防護不當的情況,可能導入的外來雜質的混入 |

按照《食品衛生標準操作程序》控制運輸過程中外來污染物的摻入 |

否 |

||

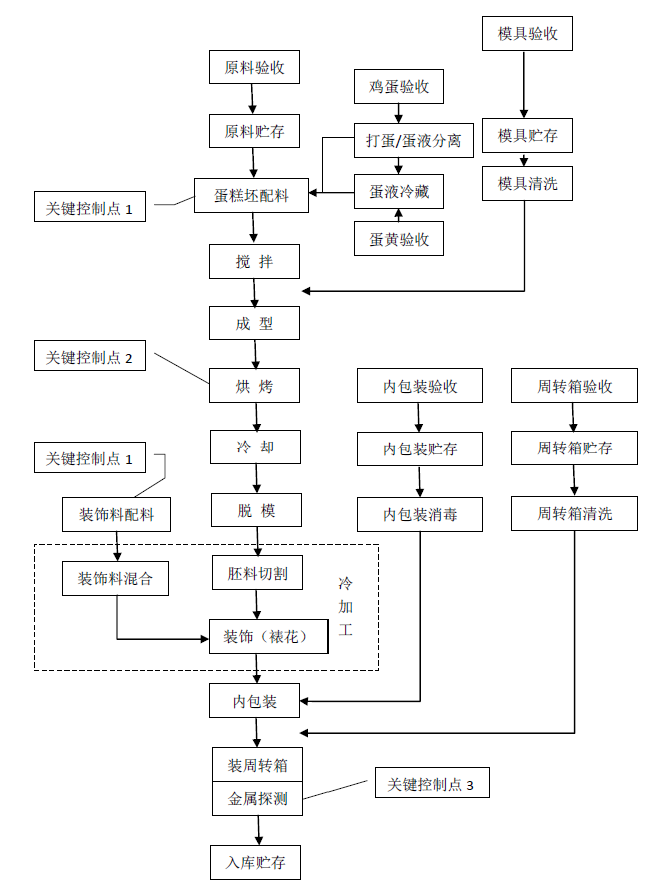

裱花蛋糕生產工藝流程圖

??附件4

確定關鍵控制點判斷樹法

??附件5

HACCP計劃記錄表

關鍵控制點 |

顯著危害 |

關鍵限值 |

監 控 |

監控記錄 |

糾偏記錄 |

驗證記錄 |

|||

對象 |

方法 |

頻率 |

監控者 |

||||||

??附件6

裱花蛋糕生產HACCP計劃記錄表(示例)

關鍵控制點 |

顯著危害 |

關鍵限值 |

監 控 |

監控記錄 |

糾偏記錄 |

驗證記錄 |

|||

對象 |

方法 |

頻率 |

監控者 |

||||||

關鍵控制點1 配料 (含有限量要求的食品添加劑) |

食品添加劑超標 |

1.符合配方數值; 2.分度值為0.1g |

食品添加劑稱量 |

電子秤 |

每次配料 |

配料人員 |

配料記錄 |

1.產品隔離 2.產品評估 3.更換電子秤 |

1.啟用前檢查電子秤的準確性 2.電子秤每年檢定1次 3.每周審核監控、糾偏和驗證記錄 |

關鍵控制點2 烘烤 |

致病菌殘留 |

上火275—290℃,下火245—255℃,烘烤10—13min |

溫度

時間 |

溫度計

時鐘 |

每爐 |

生產人員 |

烘烤溫度和時間記錄 |

1.產品隔離 2.產品評估 3.延長烘烤時間或提高烘烤溫度 |

1.啟用前檢查溫度計和時鐘的準確定 2.溫度計和時鐘每年校準1次 3.每周審核監控、糾偏和驗證記錄 |

關鍵控制點3 金屬探測 |

金屬異物殘留 |

產品中無可探測到的金屬碎片 |

可能存在金屬異物的產品 |

產品通過金屬探測儀 |

連續監控 |

生產人員 |

金屬探測儀操作記錄 |

1.隔離被金屬探測儀剔出的產品 2.產品評估 3.分析金屬來源并進行相應處理(如修理損壞的設備) |

1.啟用前檢查金屬探測儀的靈敏度 2.金屬探測儀每年校準1次 3.每周審核監控、糾偏和驗證記錄 |